-

+86-15864160956

-

5-й этаж, здание 19, Фаза III, Китайско-Германский промышленный парк, номер 8 проспект Цзидун, поселок Санцзидянь, район Тяньцяо, город Цзинань, Китай

Производитель антипиренов для сырой резины

Вопрос о выборе производителя антипиренов для сырой резины – это всегда вызов. Часто клиенты приходят с запросом 'наиболее эффективный', но на самом деле, идеального универсального решения не существует. Рынок переполнен предложениями, и нередко приходится разбираться в тонкостях, прежде чем найти продукт, который действительно соответствует конкретным требованиям и условиям эксплуатации. С моим опытом, я могу сказать, что эффективность огнезащиты – это комплексный показатель, зависящий не только от самого реагента, но и от его совместимости с полимером, технологии смешивания и, конечно, конечных условий применения.

Основные проблемы при применении антипиренов для сырой резины

Первая проблема, с которой сталкиваешься – это совместимость. Не все антипирены одинаково хорошо взаимодействуют с разными типами резины. Например, использование некоторых фторсодержащих антипиренов в натуральном каучуке может привести к ухудшению механических свойств материала. Это связано с различиями в химическом строении и взаимодействии с полимерной матрицей. Мы однажды работали с компанией, которая использовала 'рекомендованный' производителем антипирен для EPDM резины, и результат оказался крайне неудачным – увеличилась хрупкость материала, а огнестойкость не улучшилась существенно. Позже выяснилось, что необходимо было подобрать антипирен, специально разработанный для данной марки резины.

Еще одна проблема – это гомогенизация. Недостаточно просто добавить антипирен в сырую резину, важно обеспечить его равномерное распределение в массе. Неправильное смешивание приводит к локальным зонам высокой концентрации реагента, что может негативно повлиять на свойства материала. Для этого часто требуется использовать специальные смесители и соблюдать определенный режим смешивания – температура, время, скорость перемешивания. Это не просто добавление ингредиентов, это целая технологическая операция, требующая контроля и опыта.

Влияние процесса вулканизации на эффективность огнезащиты

Вулканизация – ключевой этап производства резиновых изделий, и он оказывает огромное влияние на эффективность антипиренов. Процесс вулканизации изменяет структуру полимера, формируя поперечные связи, и это может как улучшить, так и ухудшить действие огнезащитных добавок. Некоторые антипирены могут разрушаться под воздействием высоких температур и давления, теряя свою эффективность. Другие, наоборот, могут взаимодействовать с вулканизирующим агентом, образуя новые соединения, которые усиливают огнестойкость. Поэтому, необходимо тщательно подбирать антипирен, учитывая условия вулканизации и тип используемого вулканизирующего агента.

Мы часто сталкиваемся с ситуацией, когда антипирен хорошо работает в лабораторных условиях, но при внедрении в промышленное производство эффект оказывается незначительным. Чаще всего причина – неправильный учет влияния процесса вулканизации на действие реагента. Необходим комплексный подход, учитывающий все этапы производства и используемые материалы.

Альтернативные подходы и новые решения

Помимо традиционных антипиренов, таких как триаминные соединения и фосфорсодержащие реагенты, сейчас активно разрабатываются и внедряются новые решения. Например, это металлоорганические антипирены, которые обладают высокой эффективностью и хорошей совместимостью с различными типами резины. Также, интересными представляются ингибиторы дыма, которые снижают образование дыма при горении. Они не гасят пламя, но позволяют выиграть время и избежать распространения огня.

Наши наблюдения за использованием гипофосфита алюминия

Гипофосфит алюминия (АПА) – довольно распространенный антипирен, но его применение требует определенных знаний. Он особенно эффективен в сочетании с другими огнезащитными реагентами, например, с фосфорсодержащими соединениями. При использовании АПА важно контролировать pH среды, так как он может разлагаться в кислых условиях. Мы разработали несколько рецептур на основе АПА, которые показали отличные результаты в испытаниях на горение. Однако, важно понимать, что эффективность АПА сильно зависит от концентрации и метода введения в смесь.

Недавно мы работали над проектом, где необходимо было разработать антипирен для резиновых шлангов, используемых в автомобильной промышленности. Там требования к огнестойкости были очень высокими, а требования к механическим свойствам – еще выше. После нескольких экспериментов мы остановились на комбинации АПА, тиазоловых соединений и модификатора полимера. Эта комбинация позволила достичь высокой огнестойкости без ухудшения механических свойств резины. Конечно, любая формула требует тщательной оптимизации и тестирования, но этот опыт показал, что эффективное решение всегда можно найти, если подходить к проблеме комплексно и учитывать все факторы.

Вывод: поиск надежного производителя антипиренов для сырой резины

Выбор производителя антипиренов для сырой резины – это ответственный процесс, требующий профессионального подхода и глубокого понимания технологических процессов. Не стоит полагаться только на рекламные обещания или 'рекомендации' поставщиков. Необходимо тщательно анализировать состав продукта, изучать результаты испытаний и консультироваться с экспертами. Надежный производитель должен не только поставлять качественный продукт, но и оказывать техническую поддержку и помогать в решении проблем, возникающих при его применении. Важно найти партнера, который будет заинтересован в вашем успехе и поможет вам создать безопасные и надежные резиновые изделия.

ООО Цзинань Нихуо Новые Материалы обладает опытом и знаниями в области разработки и производства антипиренов для различных типов резины. Мы предлагаем широкий ассортимент продуктов, а также оказываем техническую поддержку и консультации. Наш опыт позволяет разрабатывать оптимальные решения, учитывающие специфические требования и условия эксплуатации. Мы ценим долгосрочное сотрудничество и стремимся к созданию взаимовыгодных отношений с нашими клиентами. Более подробная информация о нашей компании и продукции доступна на сайте: https://www.backfirechem.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

FR614TM Экологически чистый полиэфирполиуретан (TPU) со специальным антипиреном

FR614TM Экологически чистый полиэфирполиуретан (TPU) со специальным антипиреном -

FR602F экологически чистый антипирен полипропилен марки V2

FR602F экологически чистый антипирен полипропилен марки V2 -

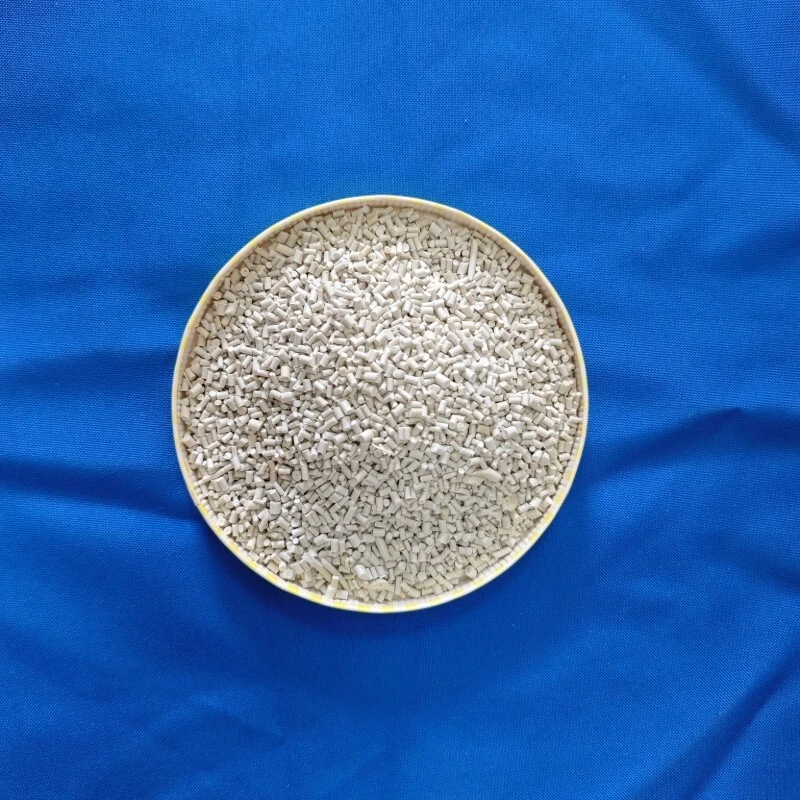

FR107W EPDM каучук экологически чистый антипирен

FR107W EPDM каучук экологически чистый антипирен -

FR702 PET – специфический безгалогенный антипирен (класс V0)

FR702 PET – специфический безгалогенный антипирен (класс V0) -

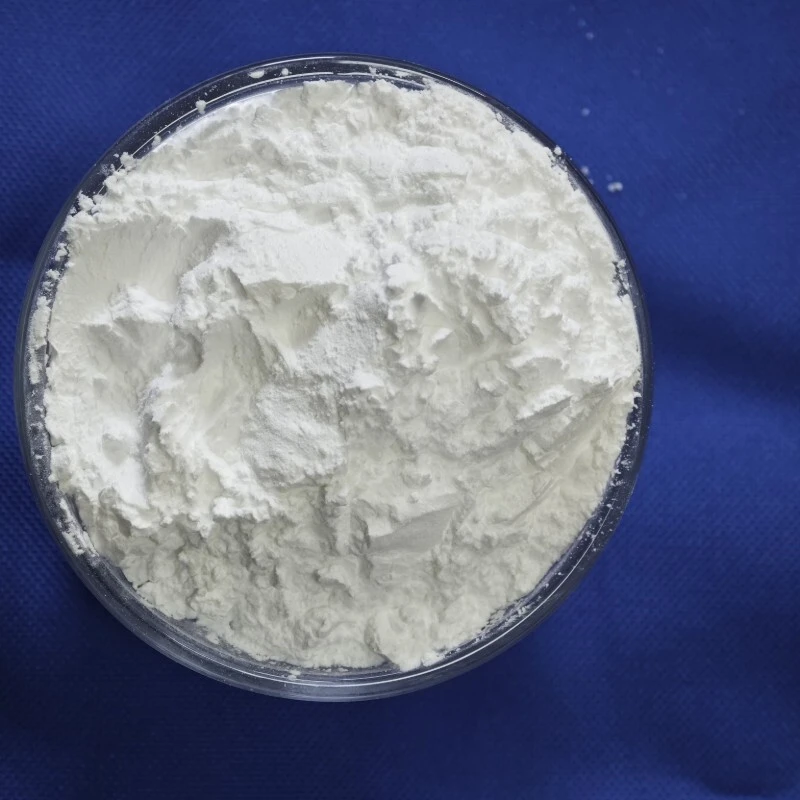

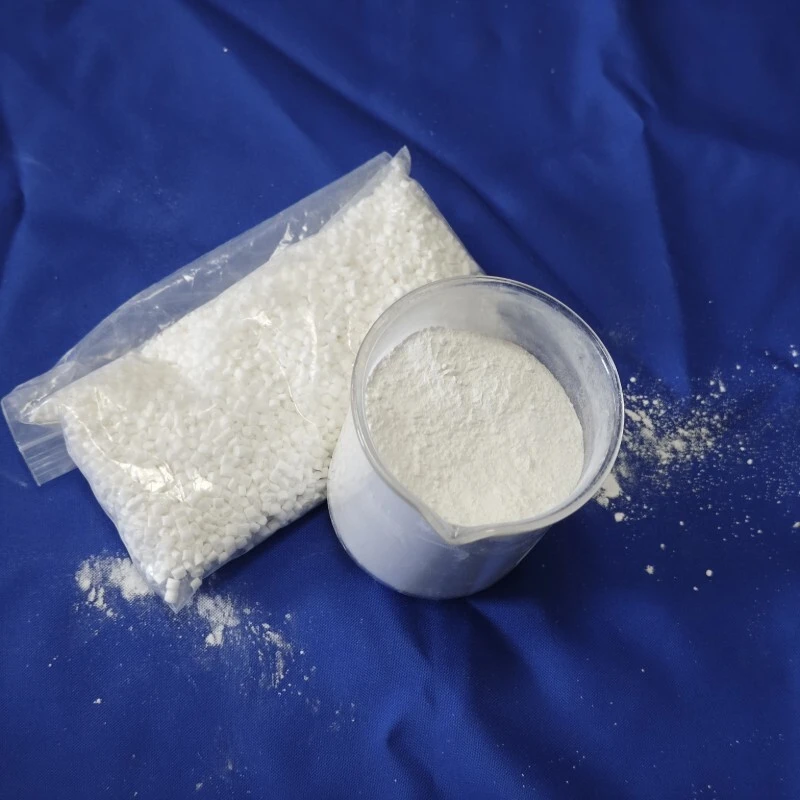

APP102 Полифосфат аммония APP102 с меламиновым покрытием

APP102 Полифосфат аммония APP102 с меламиновым покрытием -

FR603Z экологически чистый полиэтилен марки V2 с антипиреном

FR603Z экологически чистый полиэтилен марки V2 с антипиреном -

FR701S Нейлоновое стекловолокно не содержащее галогенов антипирен (класс V0)

FR701S Нейлоновое стекловолокно не содержащее галогенов антипирен (класс V0) -

FR601 Армированный стекловолокном огнезащитный материал FR601 (класс V0)

FR601 Армированный стекловолокном огнезащитный материал FR601 (класс V0) -

FR107S EPDM каучук экологически чистый антипирен

FR107S EPDM каучук экологически чистый антипирен -

FR614 экологически чистый полиэфирный полиуретан (TPU) V-0 класса специальной антипирен

FR614 экологически чистый полиэфирный полиуретан (TPU) V-0 класса специальной антипирен -

FR614T V-2 класс экологически чистого полиэфирного полиуретана (TPU) со специальным огнезащитным покрытием

FR614T V-2 класс экологически чистого полиэфирного полиуретана (TPU) со специальным огнезащитным покрытием -

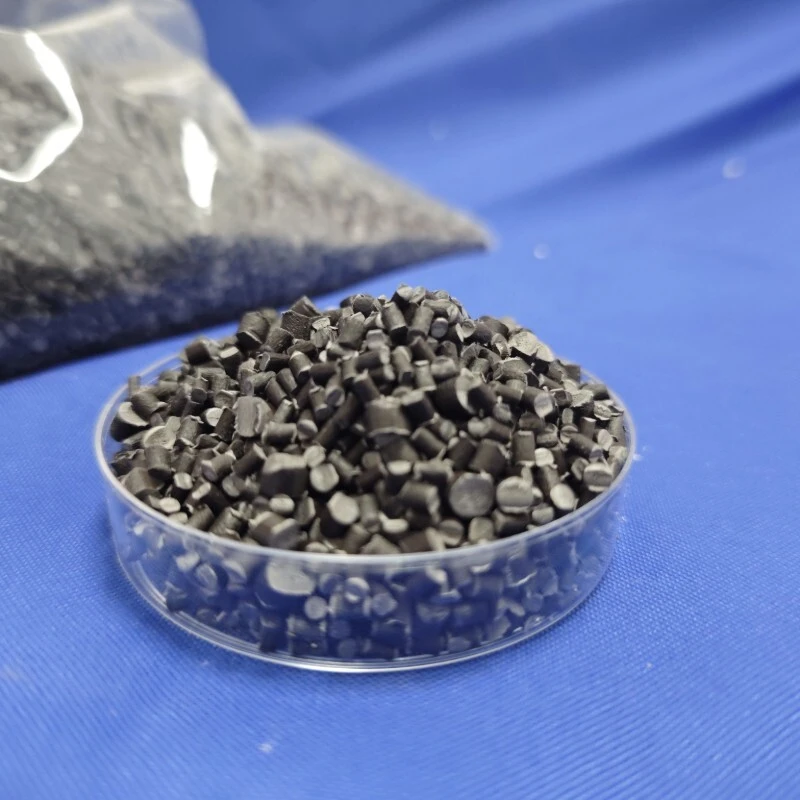

LDPE оболочка кабеля профессиональный экологически чистый огнестойкий суперконцентрат (FR604)

LDPE оболочка кабеля профессиональный экологически чистый огнестойкий суперконцентрат (FR604)

Связанный поиск

Связанный поиск- Известные поставщики антипиренов для силиконовой резины

- Известные поставщики PA огнезащитный материал

- типы антипиренов

- Цены на огнезащитные составы для пропитки древесины

- Производитель дешевых огнезащитных покрытий

- Производители сурьмяных огнезащитных составов

- Поставщики огнезащитных средств

- Известный производитель огнезащитных материалов для деревянных конструкций

- Цена отличного полифосфата аммония

- Известные производители антипиренов для древесины pyrilax lux